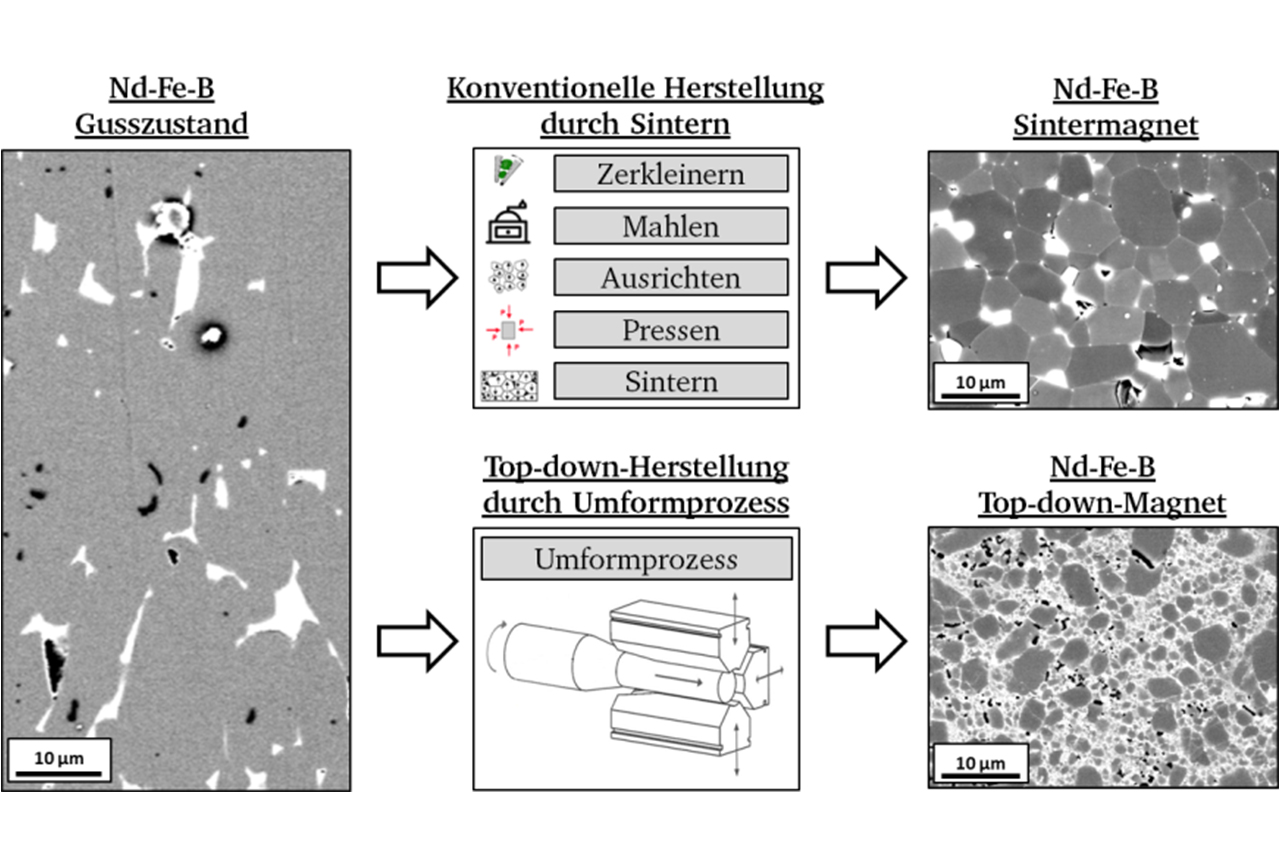

Die Produktion von Permanentmagneten hat im letzten Jahrzehnt einen starken Aufschwung erfahren, durch die fortschreitende Automatisierung, sowie dem Wechsel von Verbrennungsmotoren hin zu der Elektromobilität ist der Bedarf an Permanentmagneten stark angestiegen. Aufgrund ihrer hohen magnetischen Energiedichte gehören die Neodym-Eisen-Bor (Nd Fe B) Legierungen zu den wichtigsten Permanentmagnetmaterialien. Diese Legierung ist jedoch nur dann permanentmagnetisch, wenn sie eine bestimmte Mikrostruktur aufweist (z.B. einheitliche Korngröße und Korngrenzphase zur Entkopplung der Körner). Die konventionelle Herstellung erfolgt heutzutage über eine pulvermetallurgische Route durch Sintern, welche ein aufwendiges Herstellungsverfahren und deshalb mit hohen Kosten bei der Wertschöpfung verbunden ist.

Ziel des Pioneer-Fund-Projekts

Im Teilprojekt „Neue top-down Syntheseverfahren“ des LOEWE RESPONSE Projektes an der TU Darmstadt wurde eine Umformprozessroute von den Fachgebieten PtU, PhM und FM ausgehend von gegossenen Nd-Fe-B Legierungen erarbeitet und patentiert. Das Ziel dieser Prozessroute ist eine, im Vergleich zur klassischen Pulverroute, günstige und effiziente Herstellung von Nd-Fe-B Permanentmagneten mittels eines kontinuierlichen Umformprozesses. Die bisherigen Ergebnisse haben das hohe Potential dieser Prozessroute aufgezeigt, indem eine signifikante magnetische Härtung (Steigerung der Remanenz und Koerzitivität) erreicht werden konnte.

Ziel des Pioneer-Fund-Projekts ist die Validierung dieses Prozesses für eine weitere Umsetzung in eine industrielle Produktion. Das zu entwickelnde Herstellungsverfahren für Permanentmagneten bietet gegenüber dem konventionellen Sinterverfahren vielseitige Vorteile wie z.B. eine geringere Anzahl von Fertigungsschritten, eine höhere Effizienz sowie einen niedrigeren Energieverbrauch usw. Wenn die erreichten magnetischen Eigenschaften mit denen kommerzieller Sintermagnete vergleichbar sind, kann das bisherige Sinterverfahren für Permanentmagneten in einigen Bereichen durch den kontinuierlichen top-down Ansatz ersetzt werden.

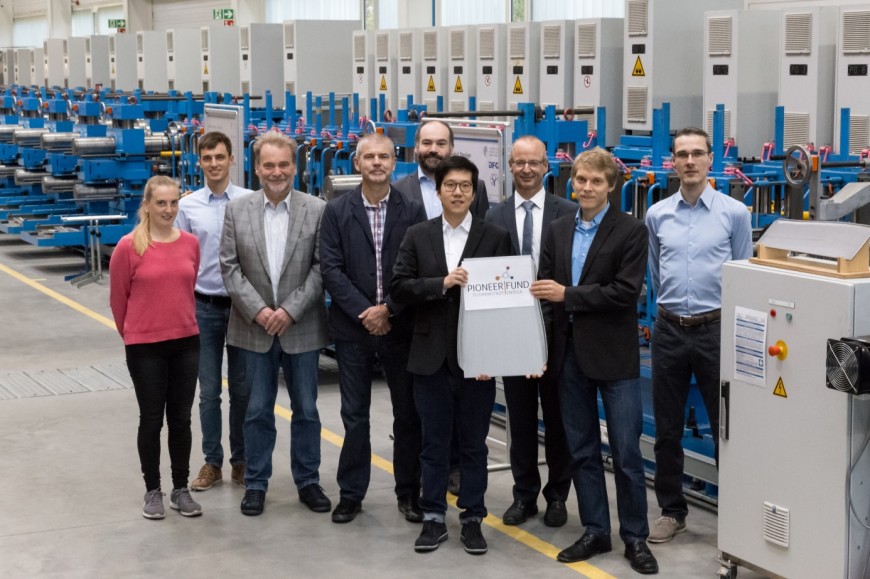

Beteiligte Fachgebiete und Institute

Das Institut für Produktionstechnik und Umformmaschinen (PtU) befasst sich unter der Leitung von Prof. Dr.-Ing. Dipl.-Wirtsch.-Ing. Peter Groche mit der Lehre und Forschung im Bereich der Produktions- und Umformtechnik.

Das Fachgebiet Physikalische Metallkunde (PhM) unter der Leitung von Prof. Dr.-Ing. Karsten Durst aus dem Fachbereich Materialwissenschaften befasst sich mit den Struktur-Eigenschaftskorrelationen von metallischen Werkstoffen, Schichten und Gläsern.

Das Fachgebiet Funktionale Materialien (FM) unter der Leitung von Prof. Dr. Oliver Gutfleisch ebenfalls aus dem Fachbereich Materialwissenschaften befasst sich mit den Themenbereichen Hochleistungspermanentmagnete für Elektromobilität und Energietechnik sowie der magnetischen Kühlung.