Mit einer Formelreihe beschreibt Dennis Heyser, was mittlerweile Fachfirmen interessiert: Wie eine Bohrerspitze geformt sein muss, damit sie weniger schwingt und so präzisere Löcher formt. Heyser berechnete dies im Rahmen seiner Promotion am Institut für Angewandte Dynamik der TU Darmstadt. Erste Prototypen bestätigen, was die Mathematik vorhergesagt hat. Einige Firmen sind daher bereits an der Umsetzung des angemeldeten Patents interessiert.

„Es ist toll, wenn die Theorie, die man sich ausgedacht hat, in Messungen bestätigt wird“, beschreibt Heyser den freudigen Moment, als die ersten Auswertungen der Prototypen vorlagen. An der Theorie hatte er monatelang gefeilt und programmiert – „da sitzt man oft ewig vor dem Computer, und dann funktioniert die mathematische Modellierung doch wieder nicht richtig“. Seine Aufgabe war es, mathematisch genau die Schwingungen eines Bohrers während des Bohrprozesses zu beschreiben. Dazu musste er die Geometrie vereinfachen, indem er für einen Punkt des Bohrers eine Gleichung aufstellte, die die Bewegung der Bohrerspitze exemplarisch wiedergibt.

Die Formel des Bohrers

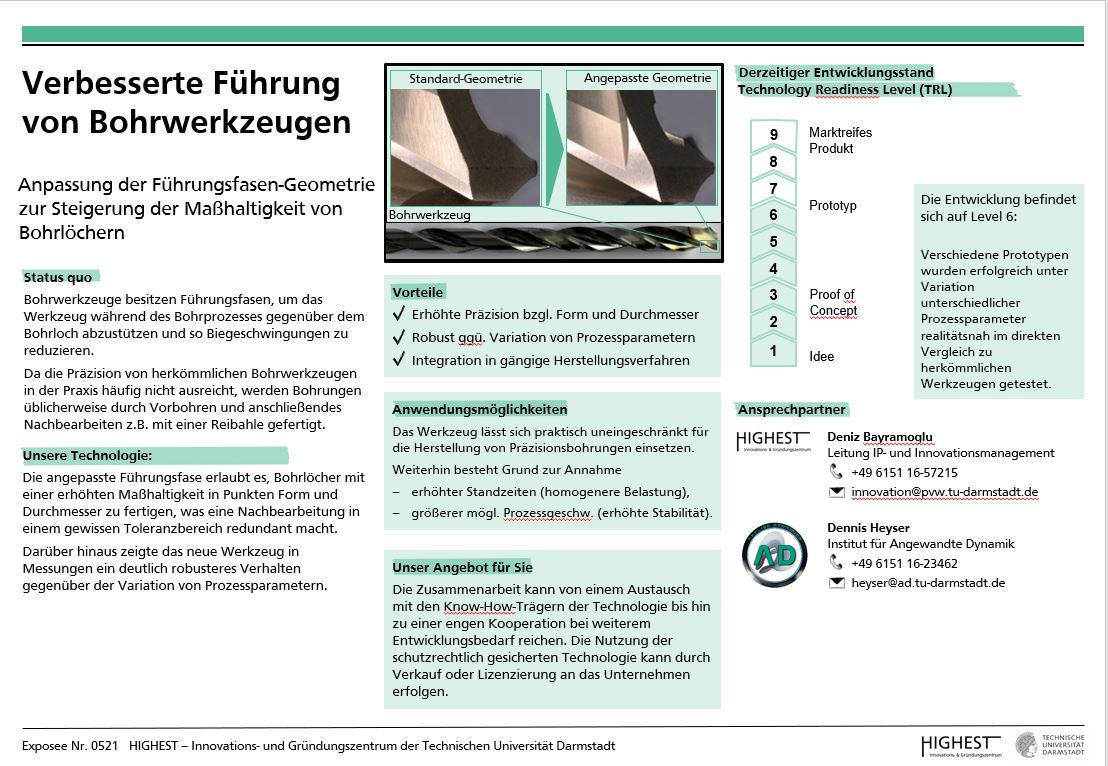

Schließlich lag eine Formel vor, die das Verhalten des Bohrwerkzeugs beschreibt. Sie enthält Daten zu Masse, Dämpfungseigenschaften und Steifigkeit des Werkzeugmaterials, zum Bewegungsverhalten – also Beschleunigung, Geschwindigkeit und Position des Werkzeugs – sowie zur Wechselwirkung zwischen Werkzeug und Werkstück. „Nun konnte ich einzelne Parameter anpassen und damit die Geometrie des Werkzeugs ändern“, schildert der 30-Jährige das weitere Vorgehen. Anstelle von aufwändigen und kostspieligen Experimenten tritt also die mathematische Berechnung. Die wesentliche Erkenntnis seiner Formel: Die gewundenen Bänder entlang der Bohrerspitze – die Führungsfasen – müssen verändert werden, um das Schwingungsverhalten zu verbessern. Heyser entwarf nach entsprechenden Berechnungen eine Fase, deren Spitze sich geringfügig von herkömmlichen Werkzeugen unterscheidet.

Prototypen

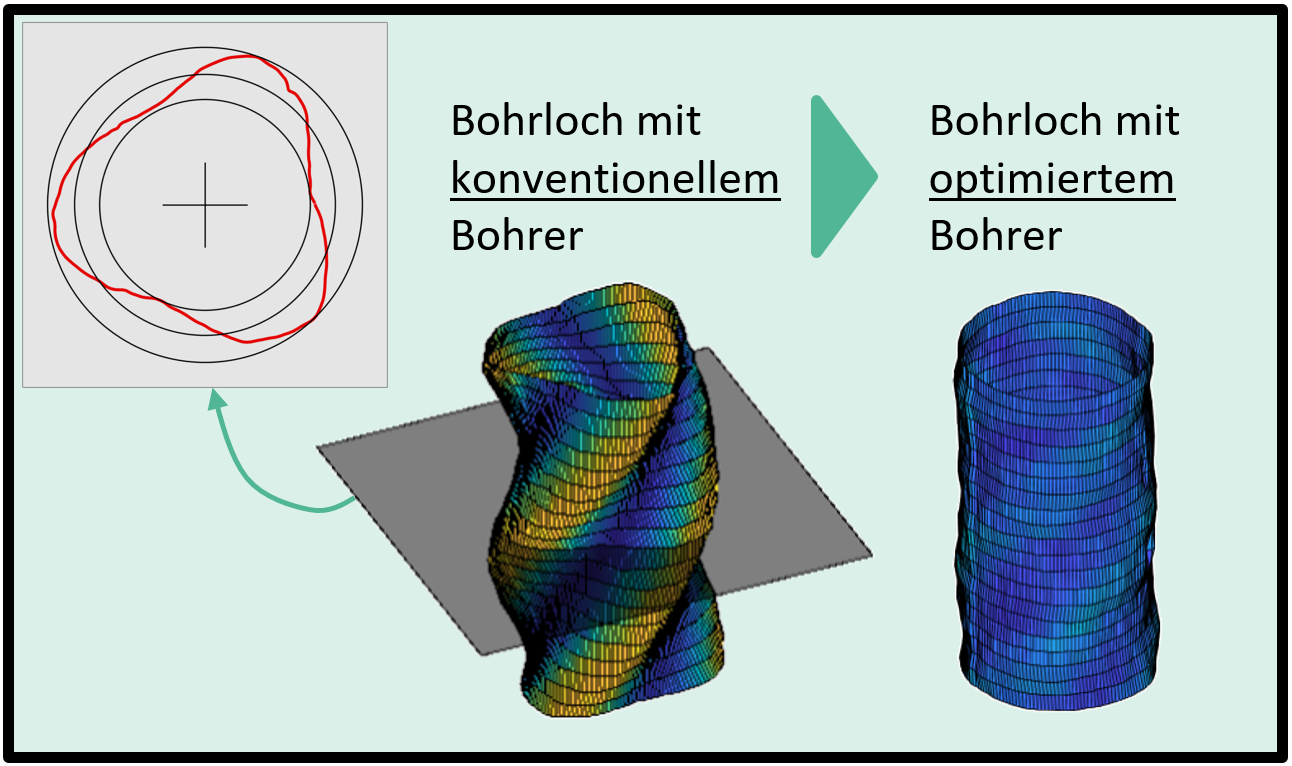

Am Prototyp ist diese Veränderung für das ungeübte Auge fast nicht zu erkennen. Doch die Messergebnisse überzeugen: Beim besten der sechs Prototypen verringern sich die Abweichungen des Durchmessers um 60 Prozent und die Kreisform ist über 50 Prozent präziser; das Bohrloch ist also entsprechend „glatter“ und runder (s. Abb.). Das beweisen Versuchsbohrlöcher in einem Aluminiumblock, die anschließend mit einem speziellen Prüfkopf abgetastet und vermessen wurden. Die veränderten Bohrerspitzen von einem Zentimeter Dicke verursachen deutlich geringere Schwingungen – unsichtbare tausendstel Millimeter Unterschiede, die allerdings bei Hightech-Anwendungen etwa in der Luft- und Raumfahrt oder der Automobilbranche durchaus eine Rolle spielen.

Berechnungen von TU Darmstadt zum Patent angemeldet

Das erfreuliche Ergebnis von Heysers Berechnung – die in ihrer Geometrie optimierte Fase – ist mit Unterstützung des Innovationsmanagements der TU Darmstadt zum Patent angemeldet. Das dortige Highest-Team hilft bei der Vermarktung, den rechtlichen Fragen und Verträgen. „Wir sind mit großen Werkzeugherstellern im Gespräch“, schildert Heyser das große praktische Interesse. Das Patent könne verkauft oder in Lizenz vergeben werden; die TU Darmstadt und Heyser werden dann an den Gewinnen beteiligt.

Die Firmen prüfen nun die Übertragbarkeit in die Praxis. „Wir haben bisher nur eine einzige Bohrerstärke und ein Material getestet“, so Heyser. Nun müsse sich erweisen, ob die Ergebnisse auf andere Metalle und dünnere oder dickere Bohrer übertragbar seien. Das wäre ein wirtschaftlich interessanter Fortschritt: Bislang müssen Bohrlöcher für präzise Anwendungen in einem zweiten Arbeitsschritt mit einem weiteren Bohrwerkzeug – der Reibahle – nachbearbeitet und geglättet werden. Kann dieser Schritt entfallen, steigt die Produktivität in entsprechenden Anwendungsprozessen.

Langwierige Rechenprozesse mit geübtem Auge bestätigt

Dass er vor seinem Studium eine Ausbildung zum Zerspanungsmechaniker gemacht hat, sieht Heyser als Vorteil für seine theoretischen Berechnungen: „Ich habe die Anwendungen vor Augen, das ist sicher hilfreich“. Das größte Highlight war für ihn der Moment, als er an einer Werkzeugmaschine erstmals seine langwierigen Rechenprozesse mit geübtem Auge bestätigt sah. Für den Heimwerker sind seine Verbesserungen jedoch kein Gewinn, wiegelt er die Nachfrage lachend ab: „Wer die Bohrmaschine von Hand hält, bringt viel eigene Unwucht mit – die von uns erzielte Präzision ist nur auf besonders gelagerten Maschinen von Bedeutung“.

Autorin: Anja Störiko